时间:2020-06-10来源:全球有机硅网

全球有机硅网讯:

1.前言

室温硫化液体硅橡胶,可以在环境温度下自然交联硫化,其应用工艺简便,为使用者提供了诸多方便,在许多领域中得以广泛应用。在有机硅各大品种产品中,液体硅橡胶是产销量增长和技术进步最快的一类。

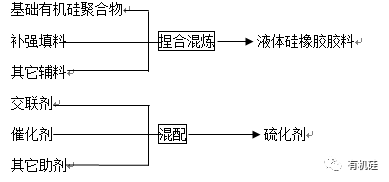

以双组分缩合反应硫化型液体硅橡胶为例,硅橡胶胶料和硫化剂一般生产工艺流程如下:

生产和应用液体硅橡胶的从业者都熟知,液体硅橡胶胶料的黏度与其硫化胶的机械强度是一对难解的矛盾:按大多数使用要求,为了方便灌注、涂覆等应用操作,一般希望液体硅橡胶胶料具备较好的流动性,即胶料黏度适当低些为好;而在较多使用场合,要求硫化后的硅橡胶具备适当高的机械强度。液体硅橡胶硫化胶机械强度与其胶料黏度二者紧密关联,二者之间的一般规律是:如要求硫化硅橡胶达到较高的机械强度,补强填料的配合比例往往较大,这样得到的硅橡胶胶料黏度要随之增大;反之,如要求硅橡胶胶料具备较好的流动性,填料的比例就不能太大,低填充液体硅橡胶料的硫化胶机械强度相对降低。

为了改进液体硅橡胶的综合性能,笔者做过一些探讨试验。本文就缩合反应硫化型液体硅橡胶和加成反应硫化型液体硅橡胶的共性技术,简单叙述降低硅橡胶料黏度和提高硫化胶机械性能的通用方法,着重总结介绍降低胶料黏度同时提高硫化胶强度的综合技术措施。

2. 提高液体硅橡胶硫化胶机械性能的通用方法

2.1 液体硅橡胶基础聚合物

硅橡胶的机械强度与基础聚合物的摩尔质量相关。已知摩尔质量低的基础聚合物交联产物强度低,故通常选用摩尔质量4×104 g/mol(对应黏度为3×103 mPa·s)以上的聚硅氧烷作液体硅橡胶的基础聚合物。

在实际应用中,出于流动性的要求,用于液体硅橡胶的有机硅聚合物的黏度一般不宜超过100×103 mPa·s(对应聚合物的摩尔质量约14×104 g/mol)。

2.2 补强填料

硅橡胶的基础聚合物聚二甲基硅氧烷分子链非常柔顺,分子链缠绕的作用弱,因此,未加补强填料的硫化硅橡胶的拉伸强度只有0.3~0.4 MPa,这样低的强度在许多场合缺少实用价值。

实际应用的液体硅橡胶都要在基础有机硅聚合物中添加补强填料,并通过捏合混炼,促使填料与基础聚合物充分浸润,以求发挥最大的补强作用。白炭黑是硅橡胶最适用的补强填料,在有机硅聚合物中添加气相法白炭黑或沉淀法白炭黑都可以提高硫化硅橡胶的机械强度。就商品白炭黑而言,大部分气相法白炭黑的补强效果优于沉淀法白炭黑,但气相法白炭黑对硅橡胶胶料的增稠作用大于沉淀法白炭黑。

增大硅橡胶胶料中补强填料的相对添加量,有助于提高硫化硅橡胶的机械强度。但是,伴随着填料用量的加大,液体硅橡胶胶料的黏度相应增大,流动性降低。因此,补强填料的添加量受胶料流动性要求的制约。

3. 降低液体硅橡胶胶料黏度的通用方法

3.1 液体硅橡胶基础聚合物

要制备低黏度的液体硅橡胶,采用黏度相对低的基础聚合物是最直接简单的方法。但是,当有机硅聚合物的黏度过低(如低于2000 mPa·s)时,即使添加补强填料,所得硅橡胶硫化后仍不能达到较好的机械性能,不仅拉伸强度低,而且拉断伸长率极差。因此,为了制得低黏度的液体硅橡胶,单纯应用低黏度聚合物的方法有一定的限度。

3.2 填料体系

从硅橡胶生产经验得知,一般补强效果好的填料,增稠作用都较大。故通过变换硅橡胶补强填料的比例,可以调节硅橡胶胶料的黏度。不过,伴随补强填料比例的降低,硅橡胶硫化后的机械强度也将明显降低。

采用经过表面改性的白炭黑作硅橡胶的补强填料,可以减缓白炭黑对硅橡胶胶料的增稠作用,在增大补强填料填充比例和提高硫化胶机械性能的同时,硅橡胶胶料的黏度增大倾向有所缓和,从而可以制得流动性较好硅橡胶料,其硫化胶同时达到较高的强度。

4. 降低液体硅橡胶料黏度与提高硫化胶强度综合技术措施

4.1 液体硅橡胶基础聚合物

⑴ 低摩尔质量聚合物和高摩尔质量聚合物并用

用高黏度基础聚合物制得的硅橡胶机械强度好,但对应的液体胶料黏度高;反之,低黏度聚合物制得的硅橡胶流动性好,其硫化胶机械强度低。基于上述规律,分别选用黏度差异较大的两种同类聚合物,按适当比例混配,用于制备液体硅橡胶,将会兼得二者的优点,达到较好的预期效果:硅橡胶胶料黏度不致过高,其硫化胶尚能达到较高的机械强度。

⑵ 短链基础聚合物与链增长剂并用

为了制得黏度相对较低的硅橡胶胶料,同时要求其硫化胶达到较高的机械强度,特别要求拉断伸长率较高的硅橡胶,如简单采用高、低黏度聚合物搭配的方法,通常仍难以达到满意的结果。只有高摩尔质量基础聚合物的交联产物才可能达到高拉断伸长率,按此规律设计有机硅聚合物体系,采用短链聚合物与链增长剂相结合的方式就可以达到以下目的:在配制硅橡胶胶料时使用表观黏度不高的聚合物,因而胶料的流动性好;聚合物进行交联反应时,链增长剂将相对短链的聚合物“接长”,实质上得到长链聚合物的交联结果,从而得到高伸长率和好的机械性能的硫化硅橡胶。

例如,双组分缩合型室温硫化硅橡胶的基础聚合物为羟基封端的聚硅氧烷,宜选用甲氧基封端的中低黏度聚硅氧烷作链增长剂。对于加成型硅橡胶,则应选用端氢基的聚硅氧烷作链增长剂。在硅橡胶未交联硫化之前,链增长剂在硅橡胶胶料中相当于是活性稀释剂,因链增长剂的存在,使硅橡胶胶料表现出良好的流动性;在硅橡胶硫化进程中,链增长剂将基础聚合物的分子链“接长”,并同步交联硫化,实现用低黏度胶料硫化达到相当于高黏度胶料硫化的结果,从而得到较高机械强度的硫化硅橡胶。

⑶ 引入少量支链型聚合物提高硫化胶撕裂强度

在液体硅橡胶胶料中引入少量支链型聚合物,硅橡胶硫化后的交联网络中形成局部高交联密度网络结点,在硫化胶拉伸形变时将发挥应力分散的作用,从而提高硫化硅橡胶的拉伸强度。该方法对改善硫化胶抗撕裂效果特别明显。在胶料中引入支链型聚合物时须注意,支链聚合物的支化度不宜过高,其添加量不可过多。

4.2 填料体系

⑴ 补强填料与辅助填料并用

补强填料是制备高强度硅橡胶不可缺少的重要组分,此外,在硅橡胶原料中引进其它辅助组分,有时还会赋予硅橡胶某些附加性能。例如,在胶料中添加适量高密度的填料,尽管实测硅橡胶料黏度值可能有所增大,但是会改善硅橡胶胶料的操作流动性能,特别是对双组分液体硅橡胶混合后排除混胶带进的气泡非常有利。不过需要注意,引入高密度填料可能出现填料沉降分离的弊病,加入适量防沉降剂,可以减缓填料沉降。

⑵ 不同规格填料搭配

以不同规格的同类填料搭配应用,对于改善硅橡胶性能也有助益。例如,将沉淀法白炭黑与气相法白炭黑混合应用,可以缓和气相法白炭黑的酸性对液体硅橡胶硫化性能的不利影响;按适当比例混配粒径不同或比表面积不同的填料,既可改善硅橡胶胶料的流动性,还可以提高硫化胶的机械性能。

以适量表面改性处理白炭黑为主补强填料的硅橡胶,其胶料具有较好的流动性,如果再适当添加未经表面改性处理的气相法白炭黑,可赋予硅橡胶触变性能,以满足某些特定硅橡胶的触变性要求。

⑶ 填料表面改性处理

由于单纯的有机硅聚合物的交联产物机械强度低,制备高强度硅橡胶必须应用补强填料。科学地选择和正确地运用补强填料,对于提高液体硅橡胶硫化胶的机械性能尤为重要。以六甲基二硅氮烷为处理剂,采用正确的处理工艺得到的处理白炭黑,用作液体硅橡胶的补强填料,即使添加量较大,得到的硅橡胶胶料仍可保持良好的流动性。需要注意,采用硅氮烷处理白炭黑并不是处理程度越深越好,一般以白炭黑表面固有的活性硅羟基大约50%被三甲硅基取代最合适。如果白炭黑表面改性处理程度过深,以此种白炭黑制得的硅橡胶胶料虽然流动性好,但是,即使大量填充,其硫化胶的强度也并不能达到理想的最大值。

4.3 硫化体系

液体硅橡胶的交联硫化助剂不仅与硅橡胶的交联硫化速度相关,而且还关联硫化硅橡胶的诸多性能。

⑴ 交联剂与基础聚合物的配比

在液体硅橡胶的各组分中,交联剂的主要功能是与基础聚合物进行交联反应,实现硅橡胶硫化。在双组分缩合反应硫化型硅橡胶中,硅酸酯类交联剂过量使用(与基础聚合物的摩尔比为数十倍甚至千百倍)时,虽可加速胶料的硫化速度,但硅橡胶在硫化过程中的收缩率大,并且伴随时间的延长硫化胶会逐渐变硬变脆,撕裂强度急剧下降。单组分缩合型室温硫化硅橡胶中的交联剂,实际上承担交联剂和水分清除剂、稳定剂等多重功能,适当过量的交联剂是必需的,但是大大过量使用交联剂,会明显延迟硅橡胶的硫化速度,并且也存在硫化后硅橡胶收缩率大和逐步变硬变脆的弊病。

根据基础聚合物的摩尔质量和在胶料中的总含量,按硅橡胶顺利交联硫化的配比调节交联剂用量,方可保证硅橡胶达到最佳机械强度。

⑵ 催化剂、促进剂、抑制剂与硫化反应速度调控

液体硅橡胶的大部分应用场合要求具有适当快的硫化速度。运用催化剂可加速交联反应。对于用于涂覆、灌封的液体硅橡胶,应选用硫化反应启动速度适当缓和、硫化反应后程适当加速的催化剂或促进剂。用于大批量施工的液体硅橡胶胶料,需要配合抑制剂,以延长其料浴寿命或可操作时间。

缩合反应硫化型液体硅橡胶一般应用二月桂酸二丁基锡等金属有机酸盐作催化剂。因为有机锡催化剂在发挥催化交联作用的同时,还有反向催化降解和返原的作用,催化剂用量过大会导致硫化硅橡胶的耐热性能大幅度降低,故有机锡催化剂的用量不宜过大。对于要求快速硫化的硅橡胶,应引进硫化反应促进剂,如钛酸酯螯合物等可进一步加速硫化反应。

加成型硅橡胶的交联反应最适用的催化剂是铂-甲基乙烯基硅氧烷络合物。配制的铂催化剂并不是催化活性越高越好,特别高效的铂催化剂对影响硅氢加成反应的毒物更敏感,特别敏感的催化剂在硅橡胶中的存在量微少,在个别应用环境,容易遭遇毒害而失效。功效稳定的催化剂方可保证硅橡胶硫化完全,使硫化硅橡胶达到最佳使用效果。

⑶ 缩合反应硫化型硅橡胶硫化剂包装

对于双组分缩合型室温硫化硅橡胶的组分配合,适当减少交联剂用量可减缓硫化胶硫化后继续变硬和变脆的倾向,但过低比例的硫化剂用量,可能不利于现场混合胶料的精确配比操作。对此可以应用低黏度甲基硅油或甲氧基封端硅油作稀释剂。需要注意的是:一般的甲基硅油都或多或少含有羟基封端有机硅聚合物,这部分含硅羟基的有机硅聚合物,与硫化剂组分共存时必定与交联剂发生缩合反应,导致硫化剂黏度急剧增大甚至凝胶,或丧失硫化功能。因此,如果采用甲基硅油作稀释剂,必须预先进行清除硅羟基处理。

大多数双组分室温硫化硅橡胶采用硅橡胶胶料和硫化剂分装的包装形式。需要注意,因为一般塑料材质具有气体透过性,包括可以透过潮气,这可能导致交联剂、催化剂受潮气水解失效。另外,大部分塑料中的热稳定添加剂对加成型硅橡胶的催化剂有毒害作用。因此,切不可以用聚乙烯、聚氯乙烯等一般塑料容器包装硅橡胶硫化剂组分。

4.4 混炼工艺与配制技术

⑴ 硅橡胶复合物的捏合混炼

液体硅橡胶的生产大都经历有机硅聚合物加填料的捏合混炼过程。捏合混炼操作不仅是物料的简单混合,捏合过程中的物料挤压剪切,实际上促进填料与聚合物的浸润,填料在聚合物中均匀分散,才可能发挥补强作用。在捏合过程中,高稠度的物料剪切作用强、混合效率高,对于低填料比例体系(黏度相对较稀)混合物,在经受捏合机搅拌桨搅动时不能形成挤压阻力,即过低黏度物料未能经受有效揉搓剪切,会影响补强效果。因此,即使生产低填充比例的硅橡胶料,最好也要先经历高黏度稠料捏合,然后补加聚合物稀释到预定的低填充比例。

⑵ 硅橡胶复合物的加工处理

直接应用室温下捏合得到的膏状物配制硅橡胶胶料,硅橡胶的流动性可能不好,将此膏状物进行适当的热处理,复合物中的低分子物相当于改性处理剂,可以改善聚合物与填料表面的浸润,同时降低胶料黏度和提高硫化胶机械性能。

应用高速混合机长时间高速剪切生产液体硅橡胶的工艺不可取。因为有机硅聚合物经过长时间高速剪切,可能导致部分有机硅高分子链被剪断,得到的硅橡胶黏度虽稀,但硫化胶的机械性能会明显降低。同样道理,液体硅橡胶经过三辊研磨机薄通时,需要控制适当辊距,既保证剪切捏合效果,同时避免有机硅高分子链被剪断。

5. 总结

为了研制生产胶料黏度低、硫化胶机械强度好的液体硅橡胶,简单地采用低摩尔质量基础聚合物和加大填料比例的方法,不可能达到理想的目标要求。根据液体硅橡胶的工艺性能和使用性能具体要求,综合运用基础聚合物组合、适当填料搭配和硫化体系,配合精细混炼工艺与配制技术,才能达到预想的结果。

微信公众号同步更新

微信公众号同步更新资讯

上一篇:甲基硅油的特性

下一篇:今日推荐:广州莱索苯基硅胶

客服咨询热线:0755-89636258 89960821 | 传真:0755-89634103 | 邮箱:409504723@qq.com

法律顾问:广东粤和律师事务所(闫律师) 官方QQ交流群:652861255

版权所有远宏公司 有机硅交易网 粤ICP备11091670号-4